Mechanisiertes Trimming ist zu einem zentralen Bestandteil moderner Post‑Harvest‑Workflows geworden, angetrieben durch zunehmende Kultivierungsskalierung, strengere Marktanforderungen und den Bedarf an planbarem Durchsatz in professionellen Umgebungen. Die Auswahl der richtigen Cannabis‑Trimming‑Maschine muss daher auf messbaren betrieblichen Variablen und nicht auf generischen Produktbeschreibungen basieren. Faktoren wie Chargenvolumen, Trimming‑Methodik, Durchsatzstabilität, Klingenengineering, mechanische Haltbarkeit und Serviceanforderungen bestimmen Effizienz, Konsistenz und langfristige Leistungsfähigkeit. Die folgenden Abschnitte spiegeln den Entscheidungsprozess wider, der in industriellen Kultivierungsumgebungen angewendet wird, und dienen als Referenz zur Bewertung industrieller Cannabis‑Trimmer im Einklang mit professionellen Standards.

Beginnen Sie mit Ihrer Kultivierungsskalierung

Small‑Batch‑Umgebungen priorisieren kontrolliertes Handling und minimale mechanische Belastung. Maschinen in dieser Kategorie müssen eine präzise Interaktion mit der Blüte, moderaten Durchsatz und Schneideeinheiten bieten, die darauf ausgelegt sind, trichomreiche Oberflächen zu schützen. Ziel ist es, eine konsistente Präsentation ohne übermäßige Mechanisierung zu erreichen.

Mittelgroße Anlagen erfordern ein Gleichgewicht zwischen Durchsatz und strukturellem Erhalt. Die Ausrüstung muss sich nahtlos in bestehende Post‑Harvest‑Workflows integrieren, Multi‑Strain‑Verarbeitung unterstützen und eine standardisierte Trim‑Qualität über mehrere Erntezyklen hinweg aufrechterhalten. Betriebliche Flexibilität — wie einstellbare Klingengeschwindigkeiten, ergonomische Beladesysteme und anpassbare Workflow‑Konfiguration — wird entscheidend für die Aufrechterhaltung der Kontinuität.

Großskalige kommerzielle Betriebe sind auf industrielle Cannabis‑Trimming‑Maschinen angewiesen, die für repetitive Arbeitslasten, verlängerte Einsatzfenster und Konsistenz unter anspruchsvollen Betriebsbedingungen ausgelegt sind. Mechanische Ausdauer, planbarer Durchsatz und verstärkte Konstruktion werden zu entscheidenden Variablen, die Arbeitszuweisung, Tagesleistung und Gesamtproduktivität der Anlage beeinflussen.

Zentrale Auswahlfaktoren (anwendbar auf industrielle Trimmer)

Erntegröße und Chargenrhythmus beeinflussen Kammerdimensionen, Motoranforderungen und Klingengeometrie. Die Maschine muss den Output während Hochvolumenphasen aufrechterhalten, ohne die Integrität der Blüte zu beeinträchtigen. Die Budgetbewertung muss über den Anschaffungspreis hinausgehen und die Lebenszykluskosten berücksichtigen, einschließlich Wartungsintervalle, Verschleißkomponenten, Stillstandsrisiken und Energieverbrauch.

Die Durchsatzkapazität sollte nicht nur anhand der Geschwindigkeit bewertet werden, sondern anhand der Fähigkeit der Maschine, kontinuierliche Zyklen mit kontrollierter Interaktion aufrechtzuerhalten. Der beste Cannabis‑Trimmer ist derjenige, der die Integrität der Infloreszenz bewahrt und gleichzeitig zuverlässige Uniformität liefert. Automatisierungsentscheidungen hängen vom Reifegrad der Anlage und der Arbeitskräfteverfügbarkeit ab: teilautomatisierte Systeme ermöglichen frühe Skalierbarkeit, während fortgeschrittene Automatisierung für Mehrschicht‑ oder vollständig synchronisierte Produktionslinien geeignet ist.

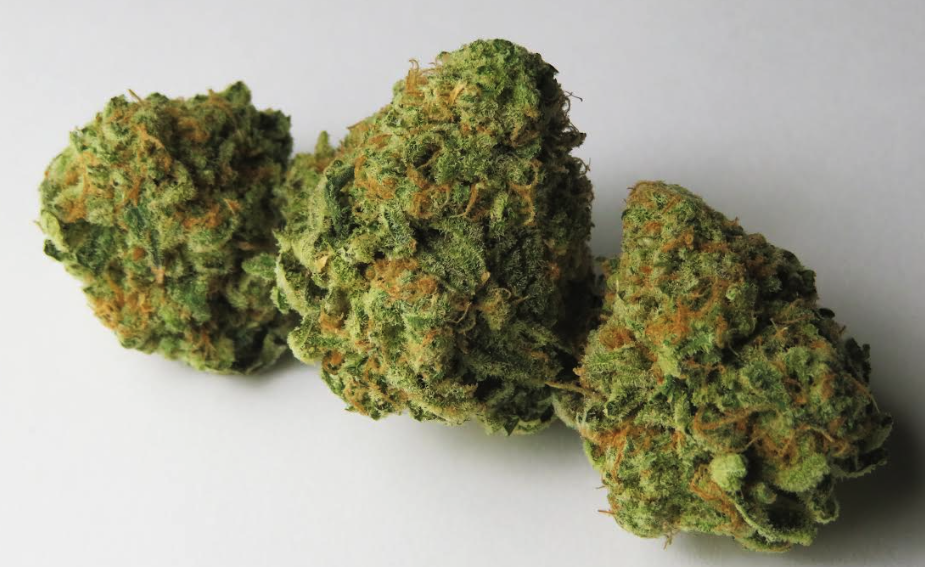

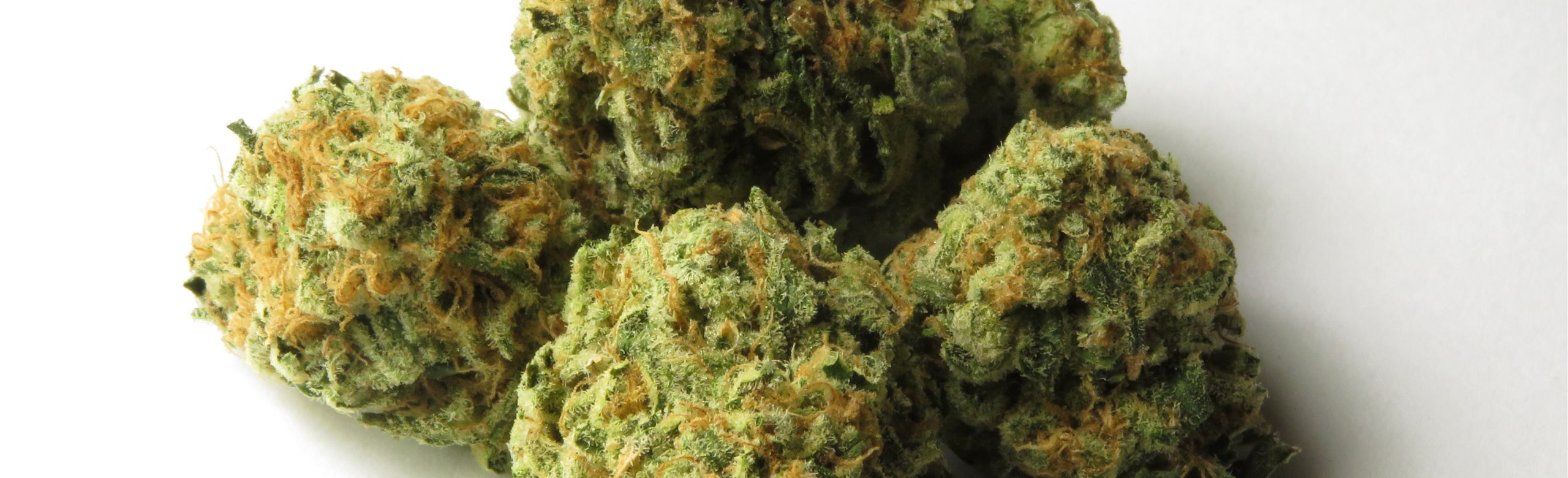

Das gewünschte Trim‑Finish spielt eine entscheidende Rolle: Premium‑Blüten erfordern verfeinerte ästhetische Ergebnisse, während biomasseorientierte Produktion Volumen und Uniformität betont.

Wartungspraktikabilität muss Teil der Erstbewertung sein. Industrielle Trimming‑Ausrüstung sollte schnellen Zugang zu internen Baugruppen, effiziente Reinigungsmechanismen und standardisierte Ersatzkomponenten bieten. Dies gewährleistet operative Stabilität über mehrere Ernten hinweg und minimiert Stillstandszeiten.

Dry vs. Wet Trimming

Wet Trimming unterstützt eine schnelle Verarbeitung unmittelbar nach der Ernte und reduziert manuelle Eingriffe unter Hochfeuchtigkeitsbedingungen. Es eignet sich besonders für großskalige, zeitkritische Operationen, bei denen die Stabilisierung der Biomasse Priorität hat.

Dry Trimming schützt Cannabinoid‑Oberflächen und Terpen‑Schichten effektiver. Es wird für Premium‑Blütenkategorien und Kultivare mit hoher Harzkonzentration bevorzugt, da es geringere Abrasion und verbesserten Strukturerhalt bietet. Die Definition Ihrer Trimming‑Methodik vor der Anschaffung der Ausrüstung verhindert Workflow‑Diskrepanzen und gewährleistet Konsistenz in den Produktspezifikationen.

Klingenengineering und operative Ergonomie

Die Klingenkonfiguration bestimmt die mechanische Interaktion mit der Blüte. Industrielle Systeme sollten Schneidgeometrien verwenden, die speziell für die Cannabis‑Morphologie optimiert sind. Korrekte Krümmung, Abstand und Rotationsdynamik reduzieren Materialverluste und bewahren hochwertige Komponenten wie Trichome. Materialbeständigkeit — einschließlich verstärkter Legierungen, korrosionsbeständiger Metalle und stabilisierter Baugruppen — verlängert die Lebensdauer der Ausrüstung und senkt langfristige Betriebskosten.

Geräuschpegel beeinflussen Arbeitsplatzergonomie und regulatorische Konformität. Professionelle Trimming‑Systeme müssen über Geräuschminderungs‑Engineering verfügen, das für industrielle Umgebungen geeignet ist, ohne die Leistung zu beeinträchtigen.

Verarbeitungsqualität, Garantie und Service

Strukturelle Integrität ist grundlegend für die Bestimmung der Lebensdauer. Industrielle Cannabis‑Trimming‑Ausrüstung erfordert verstärkte Rahmen, kontrollierte Vibration und Motoren, die für repetitive Belastung während Erntespitzenfenstern ausgelegt sind.

Garantietiefe und Verfügbarkeit technischer Unterstützung sind wesentliche Überlegungen. Teileversorgung, schnelle Service‑Reaktionszeiten und zertifizierte technische Assistenz haben direkten Einfluss auf die Post‑Harvest‑Kontinuität, insbesondere in Hochvolumenanlagen.

Häufige Kauffehler

Überdimensionierung von Maschinen führt zu unnötigen Investitionsausgaben und Unterauslastung. Die Unterschätzung von Wartungsanforderungen führt zu Stillstand, reduzierter Effizienz und vorzeitigem Komponentenverschleiß. Die Auswahl von Ausrüstung, die nicht mit der gewählten Dry‑ oder Wet‑Trimming‑Methodik kompatibel ist, erzeugt inkonsistente Ergebnisse und beeinflusst die Produktpositionierung. Die Vernachlässigung der Workflow‑Integration schafft Engpässe, die die gesamte betriebliche Effizienz reduzieren.

Beispiel industrieller Equipment‑Linien

Die von Master Products entwickelte Professional Line steht exemplarisch für industrielles Engineering in Hochvolumen‑Kultivierungsumgebungen und integriert verstärkte Baugruppen, kontrollierte Klingeninteraktion und workflow‑orientierte Konfiguration. Spezifikationen können direkt auf der Professional‑Line‑Seite eingesehen werden.

Für medizinische Trimming‑Umgebungen stellt die Medical Line eine Referenz für konformes mechanisches Design, präzise Kontaktoberflächen und hygienefokussierte Konstruktion dar. Technische Informationen sind über die technische Referenz der Medical Line zugänglich.

Diese beiden Equipment‑Reihen veranschaulichen, wie industrielle Trimming‑Systeme für unterschiedliche Betriebsstandards konfiguriert werden können, und dienen als Benchmarks bei der Bewertung kommerzieller Post‑Harvest‑Maschinen.

Ausrichtung an den Geschäftszielen

Die Auswahl der idealen Cannabis‑Trimming‑Maschine bedeutet, die Fähigkeiten der Ausrüstung mit der langfristigen Betriebsstrategie in Einklang zu bringen. Craft‑orientierte Produktion profitiert von präzisem Trimming, das morphologische Integrität und Cannabinoid‑Dichte bewahrt. Großskalige Operationen erfordern robuste, Heavy‑Duty‑Mechanismen, die für wiederholbaren Durchsatz und verlängerte Betriebsfenster ausgelegt sind. Die Abstimmung der Equipment‑Auswahl auf Produktkategorie, Workflow‑Kapazität und strategische Positionierung gewährleistet Konsistenz, Zuverlässigkeit und Wettbewerbsfähigkeit innerhalb des sich entwickelnden Cannabismarktes.